连云港华德石油化工机械有限公司

手机:151-0513-6695

手机:198-0508-1910

400热线:400-001-8783

传真:0518-85525708

邮箱:hd@lygshj.com.cn

网址:www.lygshj.com.cn

地址:江苏连云港市海州开发区朐凤路117号

第一、检修周期

第二检修内容

1.小修

⑴调整、修复安全装置和电气设备小故障。

⑵检查、紧固或更换各部连接紧固件。

⑶检查液压系统及油管的密封及固定螺栓,

⑷检查转动部分的润滑脂,定期添加润滑脂。检查液压油质量。

⑸处理液压系统的泄漏。

2. 中修

⑴包括小修内容。

⑵检查电气控制系统、液压系统、遥控操作系统的运行状况。

⑶检查上绳轮、转轴箱及各转动部位的螺栓的紧固情况,并以600nm的力矩紧固。

⑷对支撑结构的转动、滑动机构,做认真检查、加油润滑。

⑸检查或收紧各动作钢丝绳。

⑹检查各结构件的焊接、螺栓连接,检查各结构件有无变形、裂纹、严重腐蚀等。

3. 大修

⑴包括中修内容。

⑵检查、清洗液压油箱和过滤器,更换过滤器。

⑶检查、清洗液压油泵及油泵各部件,更换磨损损坏部件。

⑷检查各旋转头的润滑、泄漏情况,必要时,拆卸检查、更换密封件。

⑸检查、疏通、清洗全部液压油管,油管连接件及液压分配站的油路系统。

⑹检查各驱动液压油缸的紧固件,消除松动部件。

⑺检查、修复各动作驱动油缸及附件、密封件的缺陷。有针对性更换密封件。

⑻检查各回转机构运转的灵活性,螺栓紧固情况。

⑼全面检查、消除液压站、分站的故障和缺陷,消除电气设备的故障和缺陷。

⑽设备全面防腐油漆。

第三检修方法及质量标准

一、立柱、水平回转机构

1.检查机体立柱与旋转箱连接螺栓的紧固度。,应没有松动。

2.检查水平旋转装置的润滑情况,润滑应良好,可按规定补充润滑油脂。

3.检查旋转箱体的焊缝,应无裂纹、结构件无变形。

4.机体其他部位的检查与修复。其他部位包括各部位加强筋板,螺栓,支撑部件的紧固件应无异常或松动。

二、内支承臂、内臂平衡机构及内臂旋转机构

1.检查内支撑臂座、旋转装置的润滑,润滑应良好。各部件、结构件无明显变形情况。2.检查内支承臂本体及支撑臂座各焊缝应无明显裂纹、无明显严重腐蚀。

3.检查上、下绳轮旋转机构、平衡旋转机构等的润滑,润滑应良好,结构件无明显变形。4.检查内臂旋转驱动油缸,应无泄漏,滑轮无裂纹、松动、变形。

5.检查驱动机构绳轮系统的钢丝绳的松紧度,并作适当调整。

6.检查内支承臂所有连接螺栓的紧固情况,检查周期为6个月。

三、外臂、外臂平衡机构及外臂旋转机构。

1.检查外臂座、外臂支撑、旋转装置的润滑应良好,无明显变形情况。

2.检查外臂所有连接螺栓的紧固情况,应无松动。

3.检查外臂旋转驱动油缸,应无泄漏情况,滑轮及结构件应无裂纹、松动、变形。4.检查外臂驱动机构的钢丝绳的松紧度,并作适当调整。

5.检查内支承臂本体及支撑臂座均无明显裂纹、严重腐蚀。

四、液压油缸驱动装置

装卸臂设置三套液压驱动装置,装卸臂工作状态的调整,依赖这三套液压驱动装置分别完成水平旋转,内臂俯仰、外臂伸缩运动。

1.检查液压油缸防尘罩有无损坏,检查油缸的活塞外表面,应光滑明亮无锈蚀,无凹坑。2.检查液压油缸,应无泄漏,有泄漏即更换密封件。

3.检查液压驱动装置全部紧固螺栓的紧固状态,应无松动,有松动即消除松动。

4.检查滑轮转动部位的润滑情况,润滑应良好。或按规定补充润滑脂。

5.检查滑轮的变形情况。滑轮应无明显的变形和损坏。

6.检查液压驱动的绳、轮系统的松紧度,适当张紧钢丝绳。

7.检查驱动油缸全部结构件的焊缝应无明显裂纹、严重腐蚀。

五、工艺管道及旋转头(三维接头)

1.工艺管道

⑴检查设备所属工艺管道、法兰等连接的紧固度。应无松动,无泄漏。

⑵检查工艺管道有无扭矩变形、泄漏。

2.三维接头

⑴检查三维接头的灵活性,各部位连接螺栓的紧固度。应转动灵活、轻松,无明显阻力。

⑵检查三维接头,各密封件应无泄漏。有泄漏即更换。

六、转轴箱及旋转接头

1.转轴箱的检查、转轴轴承

⑴检查转轴箱全部焊接部位的焊缝完好、应无明显裂纹和变形。

⑵检查全部螺栓连接的紧固度。应无松动。检查周期为6个月。

⑶检查转轴箱的水平、垂直两个旋转轴承的润滑,润滑应良好。应按规定定期给两个轴承补充润滑油脂。检查周期为6个月。

2.旋转接头

⑴旋转接头的检查:外部直接观察旋转头有无泄漏,有泄漏时,应及时更换。

⑵拆卸塞堵可判断主、副密封的泄漏情况。

⑶拆卸、检查组装旋转头时,必须严密注意保护密封件和密封部位,不得对密封部位造

成损伤,缩短旋转头使用寿命。

⑷检查、清洗、组装旋转钢珠及滚道,严密注意不得损伤滚道。

⑸更换主、副密封件应严格检查新密封件的质量,必须与原件规格完全相同。

⑹更换密封件时,应在密封部位涂抹同牌号润滑油脂。

⑸旋转头组装完成,经检查无误,经由加油嘴注满润滑脂。

七、液压站、油箱、油泵、液压分站、液压管道

1.液压站、油箱、油泵

⑴检查油压系统的电机、油泵的运转状况。应无明显震动,无明显不良噪音。出口油压正常,稳定。

⑵检查油压系统的溢流阀的工作状态,使其工作状态满足工作需要。

⑶检查各部位连接螺栓的紧固状态,

⑷油泵及电机的故障修理,另分别按照油泵和电机的检修规程进行。

⑸检查或更换过滤器(油过滤器根据使用情况,可按每使用500小时更换滤芯。)

⑹液压油更换周期为6~12个月,换油前可检测分析液压油的品质,油品质允许可适当延长换油周期。

⑺加入新油时检查清洗油箱内部。清洗油液面标志。

2.液压分站

⑴检查分站的各阀、连接件、紧固件的螺栓,检查各阀的运转灵活性和密封性。

⑵分站的各控制阀的故障与排除,按常见故障与维修内容进行。

3.液压管道

⑴检查每一条液压油管的连接的紧密性,不得有泄漏现象。

⑵检查每一条非金属高压油管,外表有老化迹象的应提前更换,防止爆裂油管引发、

扩大事故。

八、电气控制系统

1.电气控制系统的检修见电气液压控制系统使用说明

第四试车与验收

一、试车前的检查与准备:

1.确认电气控制系统连接、设置正常,符合相关规范准确无误。

2.确认液压油箱储油量达标,液压油品质合格。液压油系统连接完好无堵塞、无泄漏。3.确认液压控制系统调整完毕,准确无误。

4.确认各润滑部位润滑良好。

5.确认安全装置完好并符合相关规定。

6.确定作业范围内无安全隐患,提醒试车人员注意安全。

二、试车

1.电源开关扳到“开”,电源指示灯亮。

2.直流电源开关扳到“开”,工作指示灯亮。

3.启动油泵,检查油泵运转情况,油泵应运行平稳、噪音正常、震动幅度正常。

4.将功能选择开关扳到“报警等待”。

5.使用控制箱面板上的按钮,控制装卸臂的各种动作,进行试车。

6.试车应按照实际工作,应能够到达装卸臂工作最大范围。

7.试车过程中,当装卸臂的动作超过规定位置时,报警装置会发出报警信号。

8.试车过程中,注意观察各部位、部件运转情况,运转应平稳,无爬行现象。运转噪音应无异常变化。

三、验收

1.检修质量符合本技术规程要求,检修、试车记录完整齐全准确。

2.根据运转声音、震动等状况,判断设备各部分工作、运转状况,应运转平稳,噪音无异常,机械振幅应小于0.08mm。

3.液压油泵、油马达的表面温度不得超过70℃。电流不得超过规定值。

4.经试车确认性能良好,运转正常,按规定办理交接手续移交给生产。

第五维护保养

一、机械设备的维护保养

1. 严格执行《恒基达鑫设备润滑管理制度》。

2. 定期巡回检查各重要部位连接螺栓是否有松动并及时处理。

3. 经常检查设备的运行和各转动部位是否良好。安全限位装置是否灵敏、可靠。

4. 经常保持设备的整洁卫生,消除设备泄漏,清除油污。

二、金属结构的维护保养

1. 经常检查设备机体的结构完好性,注意各部位有无变形、扭曲。

2. 经常检查设备部件、附件的损坏、腐蚀情况,及时做好防腐蚀油漆。

三、电气设备的维护保养

1. 经常保持电气设备的清洁、

2. 经常检查电气设备使用中的发热情况。

3. 使用时,经常注意电气设备运行中的噪音及震动变化。

四、其他

1. 输油臂应有专人维护、保养。未经培训,不得擅自使用、

2. 输油臂不得超负荷、超额定能力作业

3. 输油臂的各种作业操作,应缓慢、稳健、严禁强行运行。

4. 输油臂工作及工艺作业期间,操作人员应密切关注作业情况,不得擅离职守。

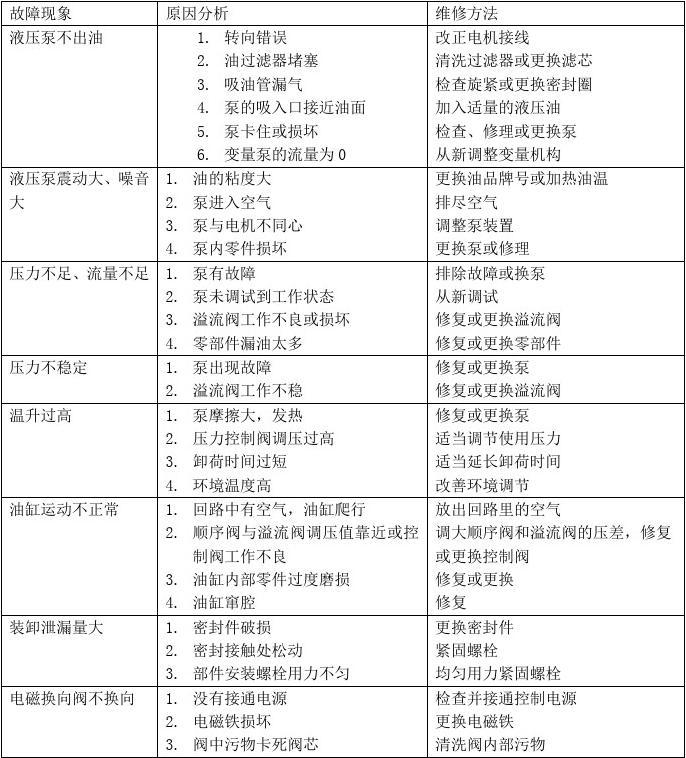

第六常见故障及维修